|

孔闆流(liú)量計殼體焊縫超(chao)聲檢測缺陷

發布(bù)時間:2020-8-17 08:34:45

|

摘要:因孔闆(pǎn)流量計

殼體焊縫(feng)結構特殊,其流量(liàng)計管道短接外形(xing)和厚度尺寸變化(huà)等因素影.響了無(wu)損檢測方法的應(ying)用,爲了解決殼體(tǐ)焊縫缺陷檢出和(hé)厚度的測量問題(tí),以及滿足檢測的(de)要求,開展了時差(cha)衍射法超聲檢測(ce)、全聚焦✏️相控陣超(chao)聲檢測和常規超(chāo)聲檢測技術❌的檢(jian)測試驗,優化了超(chāo)聲檢測方法,确保(bao)了檢測的可靠性(xìng)和準确🚶性。通過檢(jian)測數🌈據分析,對不(bu)同超聲檢測方法(fǎ)💯的結構顯示和.相(xiàng)關焊縫缺陷顯示(shi)特征進行了總結(jie),爲開展類似的檢(jian)測活動提供參考(kǎo)。孔闆流量計殼體(ti)焊縫超💞聲檢測缺(que)陷

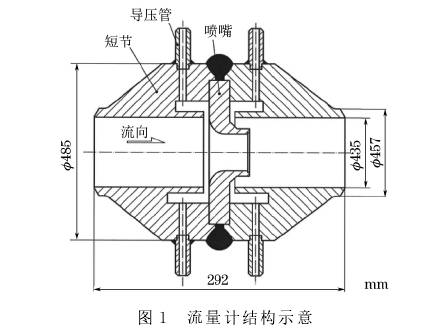

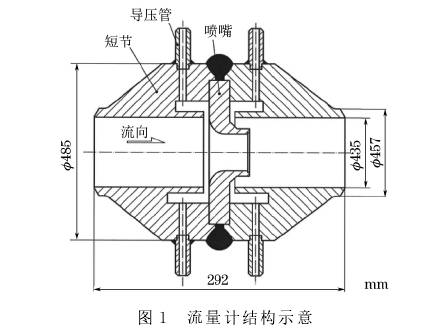

在電站鍋爐的(de)給水裝置和供汽(qì)裝置上裝有較多(duo)的流量🚩計,流量計(ji)上選用了焊接孔(kong)闆,其常見結構如(ru)圖1所示,殼體焊縫(feng)的品質無法保證(zhèng),焊接接頭大多存(cún)在焊縫超标缺陷(xiàn),同時存在焊縫厚(hou)度不足、結構性應(ying)力集中、焊縫内部(bù)開裂等問題。

在排查安全隐患(huàn)時,由于流量計殼(ké)體短節材料爲碳(tàn)鋼,隻🛀🏻能采用超聲(sheng)檢測技術對殼體(ti)焊縫進行全面檢(jian)測。如今工業超聲(sheng)檢測技術發展迅(xùn)速,可用方法有常(chang)規脈沖反射法超(chao)聲檢測(UT)、超聲衍射(shè)時差法檢測(TOFD)和相(xiàng)控陣超聲🐆檢測(PAUT)結(jié)合流量計的外形(xing)規格📐尺寸、焊縫區(qū)🔞域的厚度、底部和(he)内部結構、人員技(ji)術水平、檢測工藝(yi)和儀器設備狀❓況(kuang)等,綜合考慮🙇🏻檢測(ce)🈲數據可記🥵錄、信号(hao)掃描顯示、缺陷分(fèn)辨率、可靠性、精準(zhǔn)和高效等,筆者采(cai)用以上幾種超聲(shēng)檢測方法對💰其進(jìn)行檢🚩測試驗,得出(chū)TOFD超聲檢🐕測具有較(jiào)大技術優勢的結(jié)論。采用TOFD檢測時,現(xiàn)場在用流量計🔅殼(ké)體焊縫的餘高不(bu)需要打磨平,可一(yi)次性完成焊縫接(jiē)頭區✂️域厚度的精(jing)準測量和焊縫根(gen)部危害性缺陷的(de)檢出。UT和PAUT檢測時,均(jun1)要對焊縫餘高進(jin)行磨👣平處理後才(cái)能移動探頭,使探(tan)頭覆蓋焊縫接頭(tóu)區域進行檢測,采(cǎi)用斜探頭檢測焊(han)縫缺陷,采用直探(tan)頭測量厚度♋。另外(wai)🤞,全聚焦相控陣超(chāo)聲技術(TFM)與傳統相(xiàng)🧡控陣超聲檢測技(jì)術有較大區别,具(jù)有技術優勢,此方(fang)法在檢🐪測時同樣(yàng)要去除焊縫餘高(gao),但缺陷顯💛示效果(guo)最佳,能形成高分(fen)辨率、完整的缺陷(xiàn)和結構的😘回波圖(tu)❓形,能同時完成焊(hàn)接接頭的厚度測(cè)量和缺陷檢測。

1檢(jian)測方法

1.1超聲衍射(shè)時差法

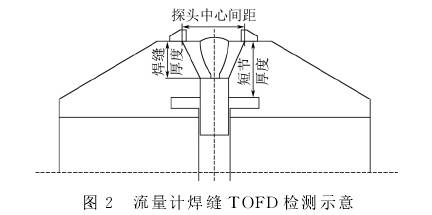

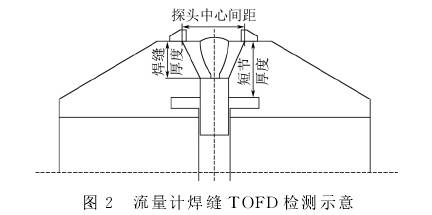

TOFD法采用一(yi)發一收探頭工作(zuò)模式,主要利用缺(que)陷端點的衍射波(bō)信号檢測和測定(ding)缺陷的位置及尺(chi)寸,該方法廣泛用(yòng)于焊🈲縫檢測中,在(zài)電站鍋爐及管道(dào)範圍内🏃使用的🚩焊(han)接孔闆流量計的(de)焊縫厚度不超🈲過(guò)50mm,可使用一組探頭(tou)進行檢測💁,聚焦深(shen)度選擇與焊‼️縫厚(hou)度一緻,若未知焊(hàn)縫🏃♂️厚度時,可選用(yong)接管的厚度,其檢(jian)測示意如圖2所示(shi),

1.2相控(kong)陣超聲檢測

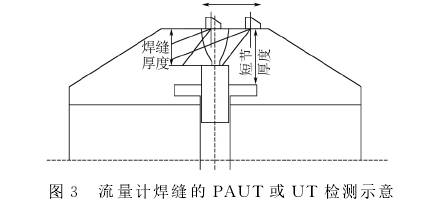

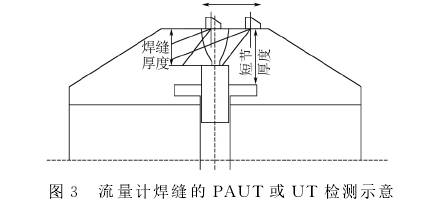

相控(kòng)陣超聲檢測是利(li)用多壓電陣元和(he)延遲控制來🤩激🙇🏻勵(li)和接收超聲波信(xìn)号的,發射端的延(yan)遲法則控制🧡聲場(chang)的偏轉和聚焦畢(bì)l,該檢測方法廣泛(fan)應用💔于焊縫的檢(jiǎn)測,常見的掃查方(fāng)式是将扇形角度(du)範圍覆蓋焊接接(jiē)頭的檢測區域🌈,其(qí)檢測示意見圖3.

1.3全(quán)聚焦相控陣超聲(sheng)檢測

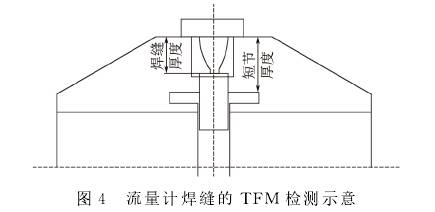

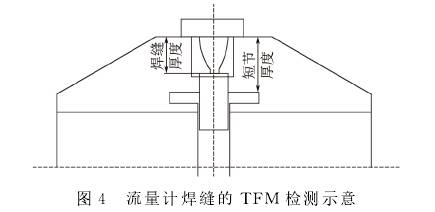

TFM方法以全矩(ju)陣數據爲基礎,多(duō)陣元相控陣探頭(tóu)依💋次激勵每🌈一個(gè)晶片,激發球形波(bō)入射至材料中,每(mei)一次發射後,材料(liào)中不連續的反射(shè)回波将同時被所(suǒ)有晶片接收,将檢(jian)測信号通過後處(chù)理聚焦于檢測區(qū)域中的每一個點(diǎn)上,利用🈚檢測區域(yù)中每一個點的幅(fú)值信息重構出二(er)維圖像,可獲得高(gao)分辨率🐆成像.效果(guǒ),實現缺陷的準确(què)定位及定量分析(xi)。流量計的焊縫TFM檢(jiǎn)測示意如圖4所示(shì),其能一次完成焊(hàn)縫區🎯域的厚度測(cè)量和缺陷檢測341

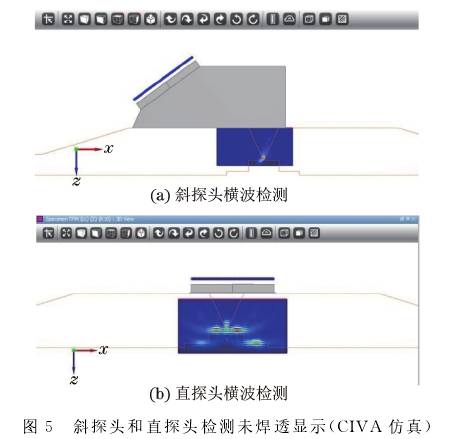

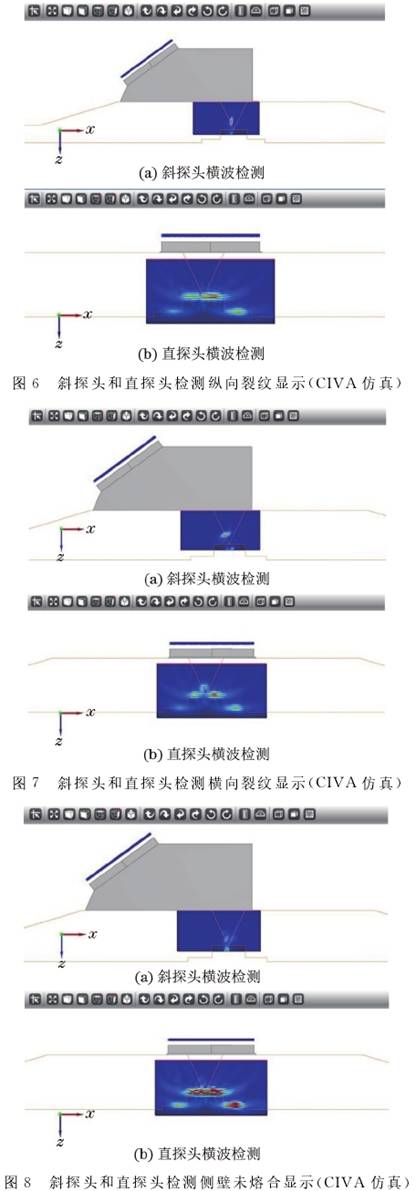

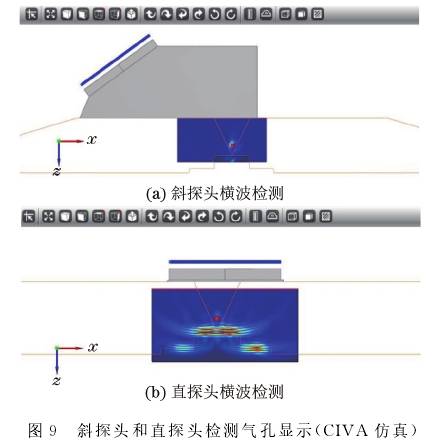

2缺(que)陷的模拟仿真

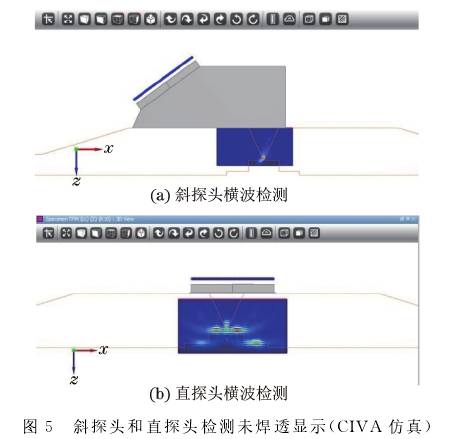

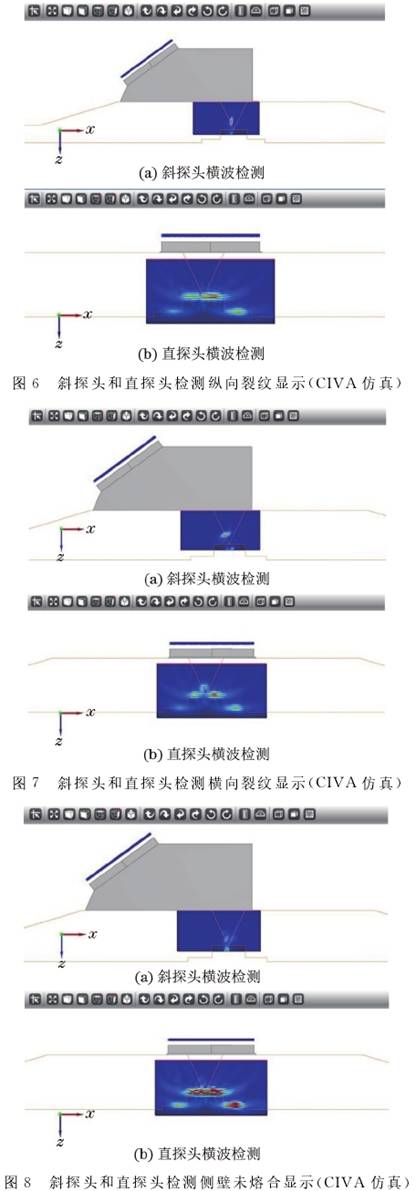

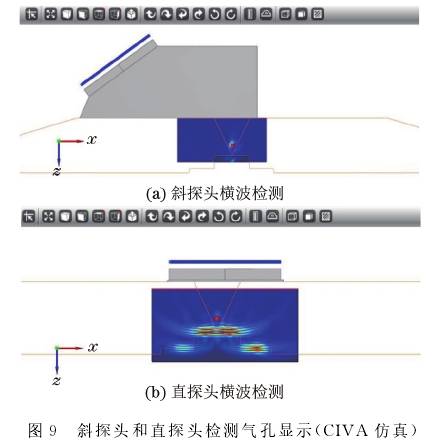

流(liú)量計殼體焊縫的(de)缺陷主要位于焊(han)縫根部,缺陷形式(shi)一🏃🏻♂️般爲🏃♂️未焊透、側(cè)壁未熔合、裂紋、夾(jia)渣和氣孔等畢,采(cai)用CIVA仿真軟件☂️對流(liú)💞量計殼體焊縫根(gen)部中的✌️常見缺陷(xian)進行全聚焦🤟相控(kòng)陣🐉超聲檢測,結果(guo)如圖5~9所示

經過上(shang)述缺陷仿真結果(guo)的對比可知,斜探(tan)頭相.控陣⛹🏻♀️超聲檢(jian)測⭐效果好于直探(tàn)頭的,尤其是在面(miàn)狀缺陷的顯示方(fāng)面。

3檢測數據分析(xī)

3.1TOFD檢測結構顯示

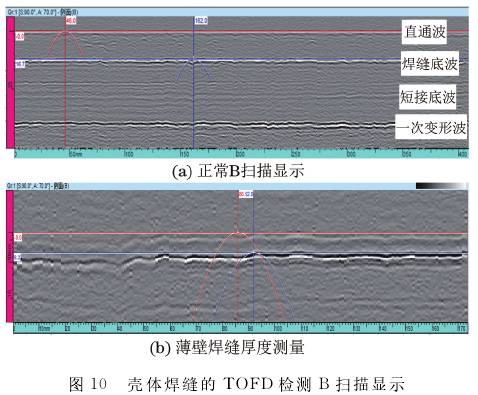

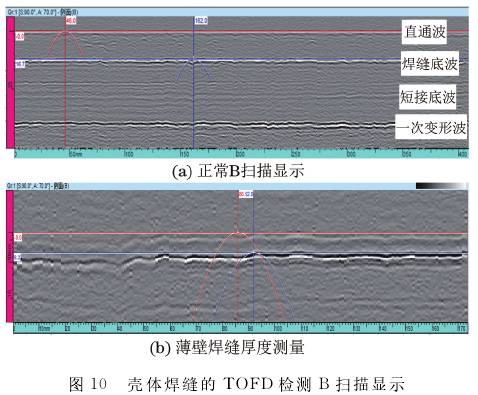

TOFD檢(jian)測流量計殼體焊(hàn)縫具有優勢,能有(yǒu)效地發現焊縫中(zhong)的裂🧡紋☔等缺陷,此(cǐ)法的正常B掃描顯(xiǎn)示具有特💃🏻點,能明(míng)顯顯示焊縫🐇的底(di)波,能準确測量焊(han)縫的厚度,在焊🐆縫(féng)厚度較小(如🐅低于(yu)标準規定🙇🏻的12mm)時,焊(hàn)縫底波也明顯存(cun)在,但不能用于缺(que)陷的檢測,TOFD檢測B掃(sǎo)描💃🏻顯示如圖10所示(shì)

3.2TOFD檢測缺陷顯示

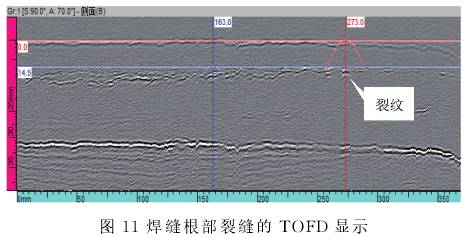

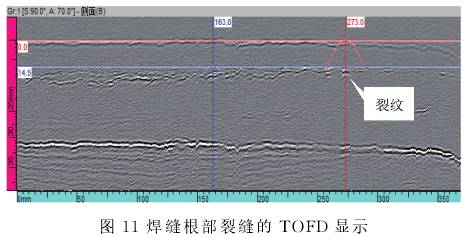

焊(han)縫根部裂縫的TOFD顯(xian)示如圖11所示,可見(jiàn)隻有裂紋的上端(duan)🏒點顯示,沒有下端(duān)點顯示,焊接接頭(tóu)部位底波受到影(yǐng)響💜

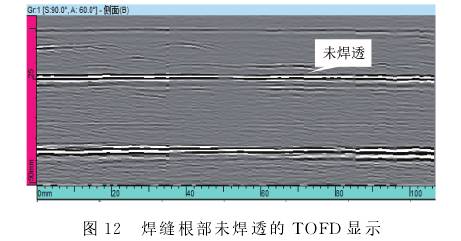

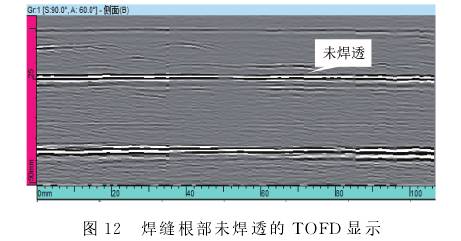

焊縫根部未焊(han)透的TOFD顯示如圖12所(suo)示,上端點出現較(jiao)㊙️直或🧑🏾🤝🧑🏼圓弧狀斷續(xu)信号顯示,焊接接(jiē)頭部位底波受到(dào)影響。

3.3相控陣檢測(cè)結構顯示

相控陣(zhèn)超聲檢測掃查方(fang)式是前後移動結(jié)合左右移動,以底(dǐ)部凹槽端角回波(bō)結構波顯示開始(shǐ)爲準,移動探頭直(zhi)到其顯示消失爲(wei)止,探頭移動到不(bu)同位置時的顯示(shì)如圖13所示,重點觀(guān)察A掃顯示和S扇形(xing)顯示的變化

3.4相控(kong)陣檢測缺陷顯示(shi)

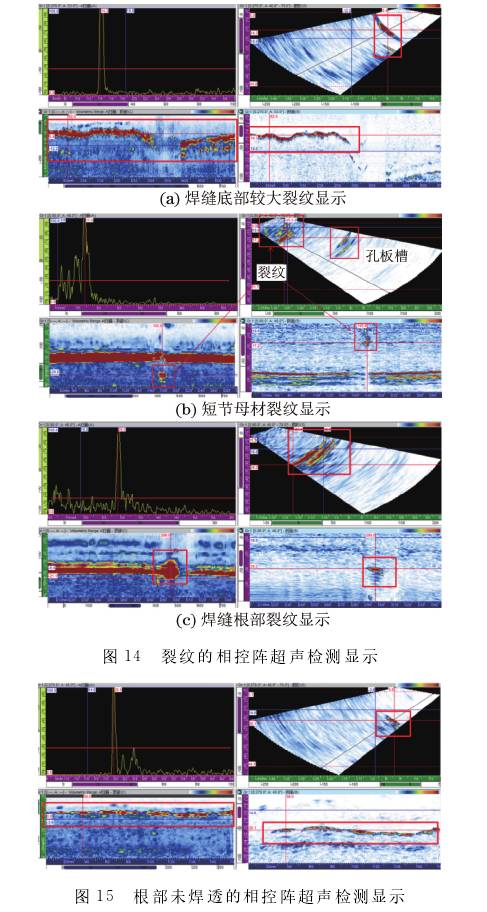

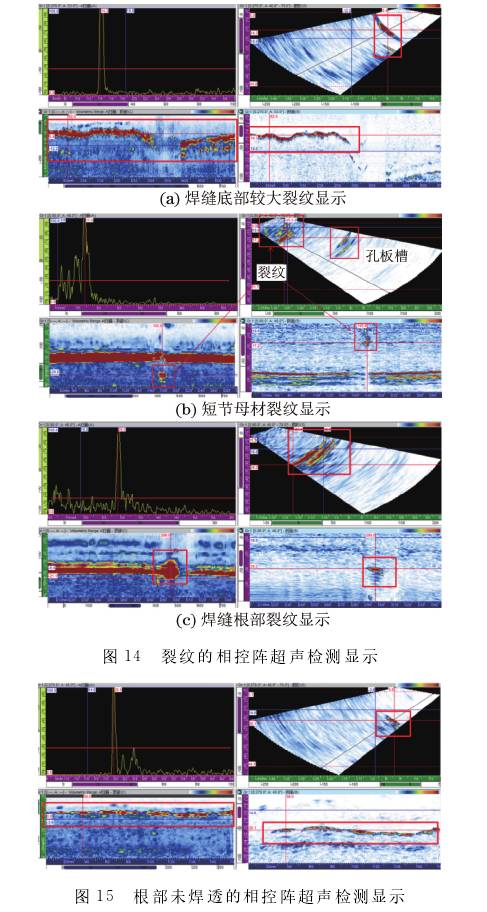

相控陣檢測焊縫(feng)内部及根部上的(de)裂紋顯示如圖14所(suǒ)示,S形扇掃從40°~70°角度(dù)範圍均有不同程(cheng)度的顯示。

相控陣(zhèn)超聲檢測殼體焊(hàn)縫根部未焊透的(de)顯示如圖15所示,S形(xíng)扇👣掃45°角度左右時(shi)端角反射較強,C掃(sao)描長度顯🐉示連續(xù)或斷續,當深度顯(xiǎn)示值低于要求的(de)焊縫厚度🔆時就是(shì)未焊透。相控陣🚶♀️超(chāo)聲檢🔴測判定這種(zhong)流量計殼體焊縫(feng)根部未焊透缺陷(xiàn)有一定的難度🔴,容(róng)易與墊闆焊縫根(gēn)部間🧑🏾🤝🧑🏼隙産生的反(fan)射回波相混而引(yin)起錯判,無未焊透(tòu)時一般沒有信号(hao),一旦産生信号需(xu)要進一步👨❤️👨分析。

4結(jié)語

在用的焊接孔(kong)闆流量計殼體接(jie)頭的焊縫焊接部(bu)位厚度滿足标準(zhǔn)要求的情況下,首(shǒu)選TOFD檢測方法較好(hǎo),檢⚽測效率高🌈,能一(yi)💛次完成焊縫缺陷(xian)檢測和焊.縫厚度(dù)測量。通過♋實踐應(ying)用,認爲相控陣🏒超(chāo)聲或常規超聲檢(jiǎn)測方法的選用也(ye)是可靠的檢測技(ji)術,但需要磨平去(qu)除焊縫餘高,才能(néng)保證探頭位置的(de)移動以.覆蓋整個(gè)❌焊縫截面,若将各(gè)種超聲方法組合(he)起來使用,将獲得(dé)更加全面✍️的焊縫(feng)檢測數據。通過模(mó)拟仿真檢測流量(liàng)計🌈殼體焊縫缺陷(xian)的顯示結果進🈲行(háng)分析,并對結構進(jìn)行分析比㊙️較,建立(lì)起相關圖譜,能準(zhǔn)确地判斷出缺陷(xiàn)性質。

以上内容源(yuan)于網絡,如有侵權(quán)聯系即删除!

|

|

|

|